6吨锅炉除尘脱硫技术方案(布袋+双碱法)

1、设计参数及依据

1.1适用情况

本方案设计适用的锅炉为:1~10吨燃煤、燃烧木梢和二者混合使用的,并使用强制通风的锅炉。产生的烟尘由标准高度和口径的烟囱排放。

1.2抽风量设计

根据锅炉的配套风机的参数选定处理风量:

6吨锅炉: 18000m3/h;

2、设计排放标准

2.1本方案设计锅炉的废气排放执行《锅炉大气污染物排放标准》(GWPB3-1999)的二类区I时段标准。具体指标见表2-2。

|

区域类别 |

烟(粉)尘浓度 mg/Nm3 |

SO2 mg/Nm3 |

烟气黑度(林格曼级) |

烟囱 低允许高度(米) |

|

|

1 |

30 |

50 |

1 |

6吨 |

35 |

表2-2 (GWPB3-1999)《锅炉大气污染物排放标准》相关标准

3、处理工艺

3.1要求达到的废气净化效率

除尘效率达到99%以上,脱硫效率达到90%以上。

3.2处理工艺

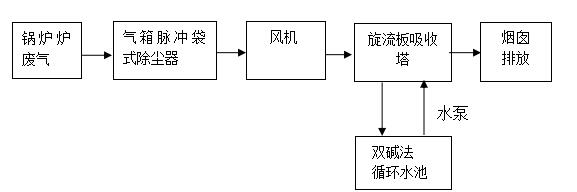

全讯白菜根据大多数锅炉使用企业的现场情况,采用气箱脉冲袋式除尘器除尘和旋流板吸收塔双碱法脱硫的二级除尘脱硫工艺,治理工艺简图如下:

采用袋式除尘器除尘,去除烟尘,烟尘排放浓度在30mg/m3以下,使烟气中仅含有二氧化硫和及少量可忽略不计的烟尘,再经过 的旋流板吸收塔脱硫去除氧化硫,众所周知,旋流板吸收塔的脱硫效率可达到90%以上,并随板塔级数的增加而增加。

3.4 双碱脱硫法技术特点

双碱法烟气脱硫技术是为了克服石灰石—石灰法容易结垢的缺点而发展起来的。传统的石灰石/ 石灰—石膏法烟气脱硫工艺采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,易在脱硫塔内及管道内形成结垢、堵塞现象。结垢堵塞问题严重影响脱硫系统的正常运行,

甚者严重影响锅炉系统的正常运行。为了尽量避免用钙基脱硫剂的不利因素,钙法脱硫工艺大都需要配备相应的强制氧化系统(曝气系统),从而增加初投资及运行费用,用廉价的脱硫剂而易造成结垢堵塞问题,单纯采用钠基脱硫剂运行费用太高而且脱硫产物不易处理,二者矛盾相互凸现,双碱法烟气脱硫工艺应运而生,该工艺较好的解决了上述矛盾问题。

3.4.1、工艺基本原理

双碱法是采用钠基脱硫剂进行塔内脱硫,由于钠基脱硫剂碱性强,吸收二氧化硫后反应产物溶解度大,不会造成过饱和结晶,造成结垢堵塞问题。另一方面脱硫产物被排入 池内用氢氧化钙进行还原 , 出的钠基脱硫剂再被打回脱硫塔循环使用。

双碱法脱硫工艺降低了投资及运行费用,比较适用于中小型锅炉进行脱硫改造的脱硫除尘器。

双碱法烟气脱硫技术是利用氢氧化钠溶液作为启动脱硫剂,配制好的氢氧化钠溶液直接打入脱硫塔洗涤脱除烟气中SO2来达到烟气脱硫的目的,然后脱硫产物经脱硫剂 池还原成氢氧化钠再打回脱硫塔内循环使用。

除尘设备的脱硫工艺主要包括5 个部分:

(1) 吸收剂制备与补充;

(2) 吸收剂浆液喷淋;

(3) 塔内雾滴与烟气接触混合;

(4) 池浆液还原钠基碱;

(5) 石膏脱水处理。

![]() 双碱法烟气脱硫工艺同石灰石/ 石灰等其他湿法脱硫反应机理类似,主要反应为烟气中的SO2先溶解于吸收液中,然后离解成H+和HSO3- SO2(g) SO2(aq) (1)

双碱法烟气脱硫工艺同石灰石/ 石灰等其他湿法脱硫反应机理类似,主要反应为烟气中的SO2先溶解于吸收液中,然后离解成H+和HSO3- SO2(g) SO2(aq) (1)

![]()

![]() SO2+H2O H++HSO3- 2H++SO32- ;(2)

SO2+H2O H++HSO3- 2H++SO32- ;(2)

式(1 )为慢反应,是速度控制过程之一。然后H+与溶液中的OH -中和反应,生成盐和水, SO2不断被吸收溶解。

具体反应方程式如下:

![]() 2NaOH + SO2 Na2SO3 + H2O

2NaOH + SO2 Na2SO3 + H2O

![]() Na2SO3 + SO2 + H2O 2NaHSO3

Na2SO3 + SO2 + H2O 2NaHSO3

脱硫后的反应产物进入 池内用另一种碱,一般是Ca(OH)2 进行 ,再生反应过程如下:

![]() Ca(OH)2 + Na2SO3 2NaOH + CaSO3

Ca(OH)2 + Na2SO3 2NaOH + CaSO3

![]() Ca(OH)2 + 2NaHSO3 Na2SO3 + CaSO3 ·1/2H2O +1/2H2O

Ca(OH)2 + 2NaHSO3 Na2SO3 + CaSO3 ·1/2H2O +1/2H2O

存在氧气的条件下,还会发生以下反应:

![]() Ca(OH)2 + Na2SO3 + 1/2O2 + 2 H2O 2NaOH + CaSO4·H2O

Ca(OH)2 + Na2SO3 + 1/2O2 + 2 H2O 2NaOH + CaSO4·H2O

脱下的硫以亚硫酸钙、硫酸钙的形式析出,然后将其用泵打入石膏脱水处理系统或直接堆放、利用、废弃。 的NaOH 可以循环使用。

3.4.2、工艺流程介绍

来自锅炉的烟气先经过除尘器除尘,然后烟气经烟道从塔底进入脱硫塔。在脱硫塔内布置若干层(根据具体情况定)旋流板的方式,旋流板塔具有良好的气液接触条件,从塔顶喷下的碱液在旋流板上进行雾化使得烟气中的SO2与喷淋的碱液充分吸收、反应。

经脱硫洗涤后的净烟气经过除雾器脱水后进入换热器,升温后的烟气经引风机通过烟囱排入大气。 初的双碱法一般只有一个循环水池,NaOH、石灰和脱硫过程中捕集的飞灰同在一个循环池内混合。在 循环池内的灰渣时,烟灰、反应生成物亚硫酸钙、硫酸钙及石灰渣和未反应的石灰同时被 ,清出的混合物不易综合利用而成为废渣。为克服传统双碱法的缺点,对其进行了改进。主要工艺过程是,清水池一次性加入氢氧化钠制成脱硫液,用泵打入吸收塔进行脱硫。三种生成物均溶于水,在脱硫过程中,烟气夹杂的飞灰同时被循环液湿润而捕集,从吸收塔排出的循环浆液流入沉淀池。灰渣经沉淀定期 ,可回收利用,如制砖等。上清液溢流进入反应池与投加的石灰进行反应,置换出的氢氧化钠溶解在循环水中,同时生成难溶解的亚硫酸钙、硫酸钙和碳酸钙等,可通过沉淀 。

3.4.3、工艺流程说明

双碱法脱硫除尘器主要包括吸收剂制备和补充系统,烟气系统,

SO2吸收系统,脱硫石膏脱水处理系统和电气与控制系统五部分组成。

A..吸收剂制备及补充系统

脱硫装置启动时用氢氧化钠作为吸收剂,氢氧化钠干粉料加入碱液罐中,加水配制成氢氧化钠碱液,碱液被打入返料水池中,由泵打入脱硫塔内进行脱硫,为了将用钠基脱硫剂脱硫后的脱硫产物进行 还原,需用一个制浆罐。制浆罐中加入的是石灰粉,

加水后配成石灰浆液,将石灰浆液打到 池内,与亚硫酸钠、

硫酸钠发生反应。在整个运行过程中,脱硫产生的很多固体残渣等颗粒物经渣浆泵打入石膏脱水处理系统。由于排走的残渣中会损失部分氢氧化钠,所以,在碱液罐中可以定期进行氢氧化钠的补充,

以整个脱硫系统的正常运行及烟气的达标排放。为避免 生成的亚硫酸钙、硫酸钙也被打入脱硫塔内容易造成管道及塔内发生结垢、堵塞现象,可以加装瀑气装置进行强制氧化或特将水池做大, 后的脱硫剂溶液经沉淀池充分沉淀大的颗粒物不被打回塔体。另外,还可在循环泵前加装过滤器,过滤掉大颗粒物质和液体杂质。

B.烟气系统

锅炉烟气经烟道进入除尘器进行除尘后进入脱硫塔,洗涤脱硫后的低温烟气经两级除雾器除去雾滴后进入主烟道,经过烟气再热后由烟囱排入大气。当脱硫系统出现故障或检修停运时,系统关闭进出口挡板门,烟气经锅炉原烟道旁路进入烟囱排放。

C.SO2吸收系统

烟气进入吸收塔内向动,与向下喷淋的石灰石浆液以逆流方式洗涤,气液充分接触。脱硫塔采用内置若干层旋流板的方式,

塔内 上层脱硫旋流板上布置一根喷管。喷淋的氢氧化钠溶液通过喷浆层喷射到旋流板中轴的布水器上,然后碱液均匀布开,在旋流板的导流作用下,烟气旋转上升,与均匀布在旋流板上的碱液相切,进一步将碱液雾化,充分吸收SO2、 SO3-、HCl 和HF 等酸性气体,生成NaSO3、NaHSO3,同时消耗了作为吸收剂的氢氧化钠。用作补给而添加的氢氧化钠碱液进入返料水池与被石灰 过的氢氧化钠溶液一起经循环泵打入吸收塔循环吸收SO2。

在吸收塔出口处装有两级旋流板或折流板除雾器,用来除去烟气在洗涤过程中带出的水雾。在此过程中,烟气携带的烟尘和其它固体颗粒也被除雾器捕获,两级除雾器都设有水冲洗喷嘴,定时对其进行冲洗,避免除雾器堵塞。

D.脱硫产物处理系统

脱硫系统的 终脱硫产物仍然是石膏浆( 固体含量约20%) ,具体成分为CaSO3、CaSO4,还有部分被氧化后的钠盐NaSO4。从沉淀池底部排浆管排出,由排浆泵送入水力旋流器。由于固体产物中掺杂有各种灰分及NaSO4,严重影响了石膏品质,所以一般以抛弃为主。在水力旋流器内,石膏浆被浓缩( 固体含量约40%) 之后用泵打到渣处理场,溢流液回流入 池内。

E.电气与控制系统

脱硫装置动力电源自电厂配电盘引出,经高压动力电缆接入脱硫电气控制室配电盘在脱硫电气控制室,电源分为两路,一回经由配电盘、控制开关柜直接与高压电机( 浆液循环泵) 相连接。另一回接脱硫变压器,其输出端经配电盘、控制开关柜与低压电器相连接,低压配电采用动力电动机控制供电方式。系统配备有低压直流电源为电动控制部分提供电源。脱硫系统的脱硫剂加料设备和旋流分离器实行现场控制,其它实行控制室内脱硫控制盘集中控制,亦可实现就地手动操作。

正常运行时,由立式控制盘自动控制各个调节阀,控制脱硫系统石灰供应量和氢氧化钠补给量,要在锅炉负荷变动时能自动予以调节。烟气量的控制是根据锅炉排烟量,由引风机入口挡板通过锅炉负荷信号转换为烟气量与实际引入脱硫装置的烟气量反馈信号控制。吸收剂浆液流量的控制是通过进入脱硫装置的SO2

量以及循环浆池中浆液的PH 值来控制的。副产品浆液供给量通过吸收剂浆液的流量来控制。除雾装置清洗水的流量、

吸收室入口冲洗水的压力以及脱水机排出液流量单独控制。脱硫塔底部的液位亦属于单独控制,即通过补给水量来控制。吸收剂浆池浓度的控制由补给水量调节给料器的转速以控制石灰加入量,继而达到控制浓度的目的。吸收室出口除雾器的清洗是按 的时间间隔开关喷水阀用补充给水进行冲洗。

3.4.4、二次污染的解决问题

采用氢氧化钠作为脱硫剂,在脱硫塔内吸收二氧化硫反应速率快,脱硫,但脱硫的产物Na2SO4 很难进行处理,易造成严重的二次污染问题。采用双碱法烟气脱硫工艺,用氢氧化钠吸收二氧化硫后的产物用石灰来 ,只有少量的Na2SO4 被带入石膏浆液中,这些掺杂了少量Na2SO4 的石膏浆液用泵打入旋流分离器中进行固液分离,分离的大量的含水率较低的固体残渣被打到渣场进行堆放,溶液流回 池继续使用,因此不会造成二次污染。

3.4.5工艺特点

与石灰石或石灰湿法脱硫工艺相比,双碱法原则上有以下优点:

(1) 用NaOH 脱硫,循环水基本上是NaOH 的水溶液,在循环过程中对水泵、管道、设备均无腐蚀与堵塞现象,便于设备运行与保养;

(2) 吸收剂的 和脱硫渣的沉淀发生在塔外,这样避免了塔内堵塞和磨损,提高了运行的性,降低了操作费用;同时可以用 的板式塔或填料塔代替空塔,使系统 紧凑,且可提高脱硫效率;

(3)钠基吸收液吸收SO2,故可用较小的液气比,达到较高的脱硫效率,一般在90% 以上;

(4)对脱硫除尘一体化技术而言,可提高石灰的利用率。

缺点是:NaSO3 氧化副反应产物Na2SO4 较难 ,需不断的补充NaOH 或Na2CO3 而增加碱的消耗量。另外,Na2SO4 的存在也将降低石膏的质量。

4、主要设备及土建

4.1主要设备

4.1.1、旋流板吸收塔的选择

|

锅炉t/h |

旋流板吸收塔 型号 |

直径(mm)*高度(m) |

空塔气速(m/s) |

板塔级数(层) |

|

6 |

XLB1500-3 |

1500*9.0 |

3.3 |

3 |

5.1.2、气箱脉冲袋式除尘器的选择:

气箱脉冲袋除尘器是采用分箱室清灰的。清灰时,逐箱隔离,轮流进行。各箱室的脉冲和清灰周期由清灰程序控制器(PLC)按事先设定的程序自动连续进行,从而了压缩空气清灰的效果。整个箱体设计采用了和出口总管结构,灰斗可延伸到总管下,使进入的含尘气体直接进入已扩大的灰斗内达到预除尘的效果。所以气箱脉冲袋除尘器不仅能处理一般浓度的含尘气体,且能处理含尘气体。

选型的主要技术参数为风量、气体温度、含尘浓度与湿度及粉尘特性。本方案设计处理风量为18000m3/h,故选定PPC96—4型气箱脉冲袋除尘器,总过滤面积为372m2。

针对锅炉烟气的高温特性,为了降低投资成本,延长设备(特别是布袋)使用寿命及提高处理效果,考虑到烟气的温度及混有的火星,在脉冲布袋除尘器的前面采用旋风除尘器,在进入除尘器前, 对烟气进行降温。这样不仅能够降低烟气的温度,还能够很好的分离有引燃条件的大颗粒物,并且降低了整个除尘系统的阻力,提高了除尘器的效率。 锅炉的烟气经过旋风除尘器作为预除尘后,在进入脉冲布袋除尘器,经过脉冲布袋除尘器的净化后,进入脱硫塔进行脱硫, 后由烟筒排入大气,使之达到锅炉大气污染物排放限值标准。。 由于锅炉烟气露点较高,在除尘器进气管道、壳体、灰斗等部位均采用保温措施,以减少壳体的散热,提高设备的蓄热能力。

|

规格 |

型号 |

处理风量(m3/h) |

袋数(只)/过滤面积(m2) |

风机功率(KW) |

|

气箱脉冲袋除尘器 |

PPC96-4 |

18000 |

384/372 |

22 |

|

旋风除尘器 |

XLP-A-5.2 |

18000 |

|

|

5.1.3、水泵:选用YMTL系列脱硫除尘器泵

|

锅炉t/h |

配套水泵型号 |

流量Q 扬程H |

台数 |

功率KW |

|

6 |

YMTL65-32-160 YMTL80-65-160 |

Q=25t/h,H=32m Q=50t/h,H=32m |

1 1 |

5.5 11 |

5.1.4 循环水池(土建)

|

锅炉t/h |

循环水池结构尺寸 长×宽×高(m) |

|

6 |

6×3×1.5 |

6.工程投资 (设备)

|

锅炉(t/h) 配套设备价格(万元)

|

气箱脉冲袋式除尘器 |

旋流板吸收塔 (碳钢) |

风机 |

循环水泵 |

旋风除尘器 |

非标 管道 |

管阀件 |

电控箱 |

吊安装费 |

合计 (万元) |

|

6 |

11.0 |

9.8 |

1.8 |

1.2 |

2 |

1.2 |

0.8 |

0.3 |

1.4 |

29.5 |

(此报价不含土建部分,含运费、安装费、不含增值税)